176-2111-1109

-

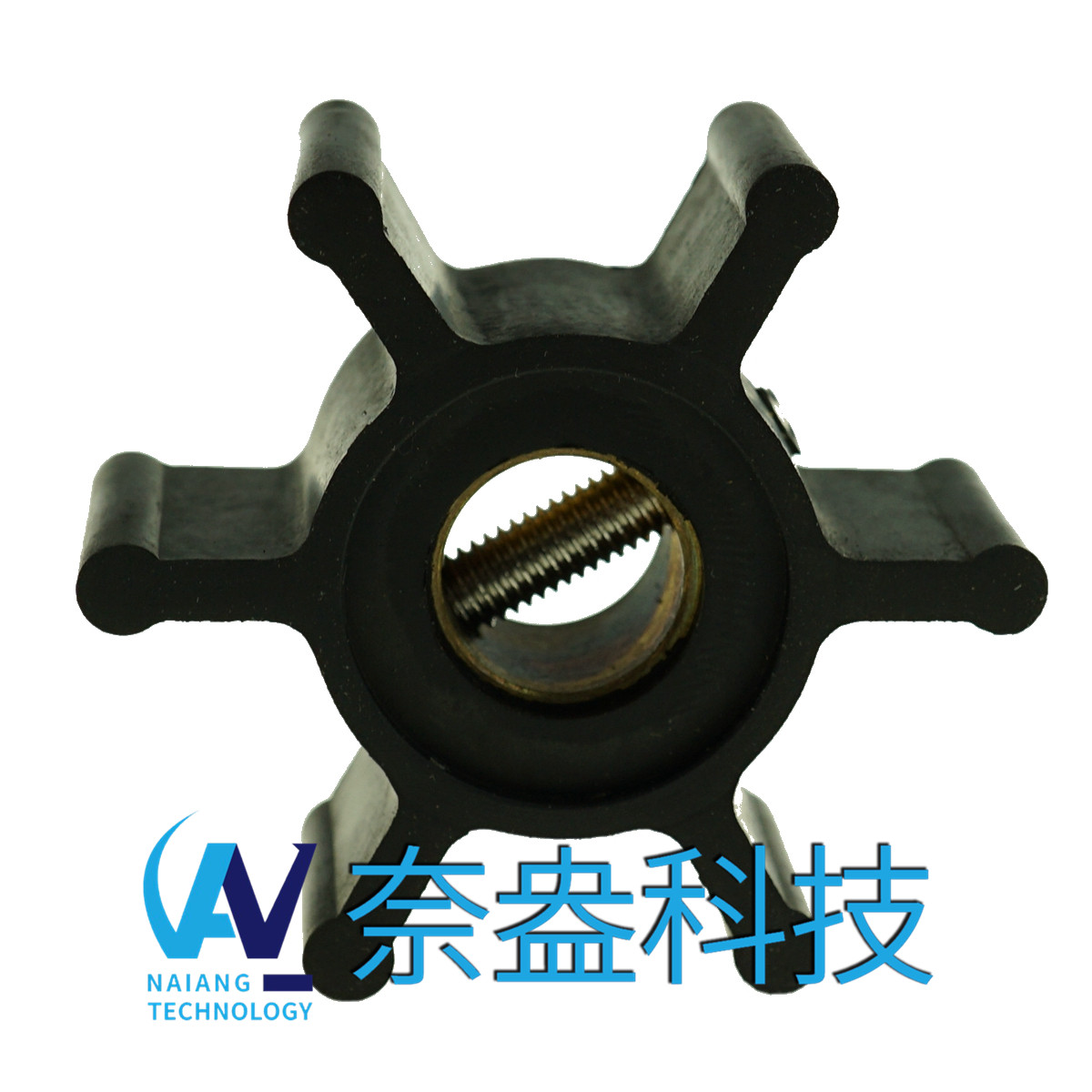

捷斯克(Jabsco)柴油發電機泵用葉輪

-

強森(Johnson)發電機海水泵葉輪

-

威德士(VERUS)柴油發電機泵用葉輪

-

日本洋馬(YANMAR)發電機海水泵葉輪

-

日本歐能(Onan)發電機海水泵葉輪

-

獅龍(SHERWOOD)發電機配件

-

法國雷諾(RENAULT)柴油發電機葉輪

-

沃爾沃(VOLVO)發電機冷卻泵葉輪

-

ANCOR IMPELLER

-

CEF IMPELLER

-

依維柯(AIFO IVECO)發電機葉輪

-

美國奧伯道夫(OBERDORFER)發電機葉輪

-

科勒(KOHLER)發電機水泵葉輪

-

帕金斯(PERKINS)發電機葉輪

-

韋斯特爾(WESTERBEKE)發電機葉輪

-

美國CAT卡特彼勒/CATERPILLA發動機及發電機橡膠葉

-

日機裝發電機/NIKKISO橡膠葉輪

-

韓國斗山大宇(DOOSAN)發電機葉輪

-

韓國JMP泵用葉輪/JMP PUMP

-

韓國DJ泵用葉輪/DJ PUMP

-

康明斯水泵葉輪

-

奧蘭康明斯柴油機葉輪05411519的詳細產品

-

奧蘭康明斯CUMMINS海水泵葉輪0541-1519的詳細

-

韓國DJ泵用葉輪/DJ PUMP的詳細產品價格、產

-

韓國JMP葉輪型號全系列: 6000;7000;700

-

韓國斗山大宇DOOSAN柴油發電機及發動機橡

-

日機裝發電機/NIKKISO橡膠葉輪詳細產品價

-

美國CAT卡特彼勒/CATERPILLA發動機及發電機

-

韋斯特爾WESTERBEKE水泵葉輪34440的詳細產品

-

沃爾沃VOLVO 875814-6; 875697; 845796; 844683; 84

-

珀金斯PERKINS,PERKINS發電機橡膠葉輪的詳

-

科勒(KOHLER)發電機水泵葉輪的詳細產品價

-

詳細說明 CEF 500135 葉輪 ; ANCOR 50035 水泵葉

-

依維柯 IVECO AIFO 海水泵葉輪828MTEA的詳細產

-

CEF柔性泵用橡膠葉輪 CEF Impeller 500216 Siz

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500145

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500135

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500101

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500206

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500114

-

捷斯克泵用橡膠葉輪 JABSCO Impeller 500106

資料中心

滄州柔性橡膠葉輪材料

由于現今橡膠葉輪生產對橡膠葉輪質量、橡膠葉輪精度、橡膠葉輪成本和制造自動化等要求的提高,制造技術向著精密化、大型化、自動化和清潔化的方向發展,

例如我國這幾年在精密橡膠葉輪技術、連續制造技術、特種制造技術、制造自動化和制造成型模擬技術等方面發展迅速。金屬型既可采用重力制造,也可采用壓力制造。金屬型的鑄型模具能反復多次使用,每澆注一次金屬液,就獲得一次機床橡膠葉輪,壽命很長,生產效率很高。

金屬型的橡膠葉輪產品不但尺寸精度好,表面光潔,而且在澆注相同金屬液的情況下,其橡膠葉輪強度要比砂型的 高,不容易損壞。因此,在大批量生產有色金屬的中,只要橡膠葉輪材料的熔點不過高,一般都優先選用金屬型制造。但是,金屬型制造也有一些不足之處:

因為耐熱合金鋼和在它上面做出中空型腔的加工都比較昂貴,所以金屬型的模具費用不菲,不過總體和橡膠葉輪模具費用比起來則便宜多了。對小批量生產而言,分攤到每件產品上的模具費用明顯過高,一般不易接受。又因為金屬型的模具受模具材料尺寸和型腔加工設備、制造設備能力的限制,所以對特別大的橡膠葉輪也顯得無能為力。

因而在小批量及大件生產中,很少使用金屬型制造。熔模精密制造,是一種少切削或無切削的制造加工方式,是制造行業中的一項優異的工藝技術,其應用非常廣泛。它不僅適用于各種類型、各種合金的制造,而且生產出的機械橡膠葉輪尺寸精度、表面質量比其它制造方法要高,甚至其它制造方法難于鑄得的復雜、耐高溫、不易加工的橡膠葉輪,都可以采用熔模制造。

橡膠葉輪是在橡膠葉輪機上進行的金屬型壓力制造,是目前生產效率 高的橡膠葉輪加工工藝。橡膠葉輪機分為熱室橡膠葉輪機和冷室橡膠葉輪機兩類。熱室橡膠葉輪機自動化程度高,材料損耗少,生產效率比冷室橡膠葉輪機高,但受機件耐熱能力的制約,目前還只能用于鋅合金、鎂合金等低熔點材料的橡膠葉輪生產。

當今廣泛使用的鋁合金壓橡膠葉輪,由于熔點較高,只能在冷室橡膠葉輪機上生產。橡膠葉輪的主要特點是金屬液在高壓、高速下充填型腔,并在高壓下成形、凝固,壓橡膠葉輪的不足之處是:因為金屬液在高壓、高速下充填型腔的過程中,不可避免地把型腔中的空氣夾裹在橡膠葉輪內部,形成皮下氣孔,所以鋁合金壓橡膠葉輪不宜熱處理,鋅合金壓橡膠葉輪不宜表面噴塑(但可噴漆)。

否則,橡膠葉輪內部氣孔在做上述處理加熱時,將遇熱膨脹而致使橡膠葉輪變形或鼓泡。此外,壓橡膠葉輪的機械切削加工余量也應取得小一些,一般在0.5mm左右,既可減輕橡膠葉輪重量、減少切削加工量以降低成本。

特種制造工藝制造工藝有離心制造,低橡膠葉輪造,差橡膠葉輪造,增橡膠葉輪造,石膏型制造,陶瓷型制造等方式。壓力制造是指金屬液在其他外力(不含重力)的作用注入鑄型的工藝。

壓力制造包括橡膠葉輪機的壓力制造和真空制造、低橡膠葉輪造、離心制造等。金屬型制造是用金屬(耐熱合金鋼,球墨鑄鐵,耐熱鑄鐵等)制作的制造用中空鑄型模具的現代工藝。

上海奈盎智能科技有限公司 2024 版權所有

地址:上海市寶山區園康路255號1號樓A區三層 移動電話:17621111109固定電話:021-64546711

XML HTML ICP備案號: 滬ICP備17046114號-5